Роль дегазирующих роторов из нитрида кремния в повышении качества расплавленного металла

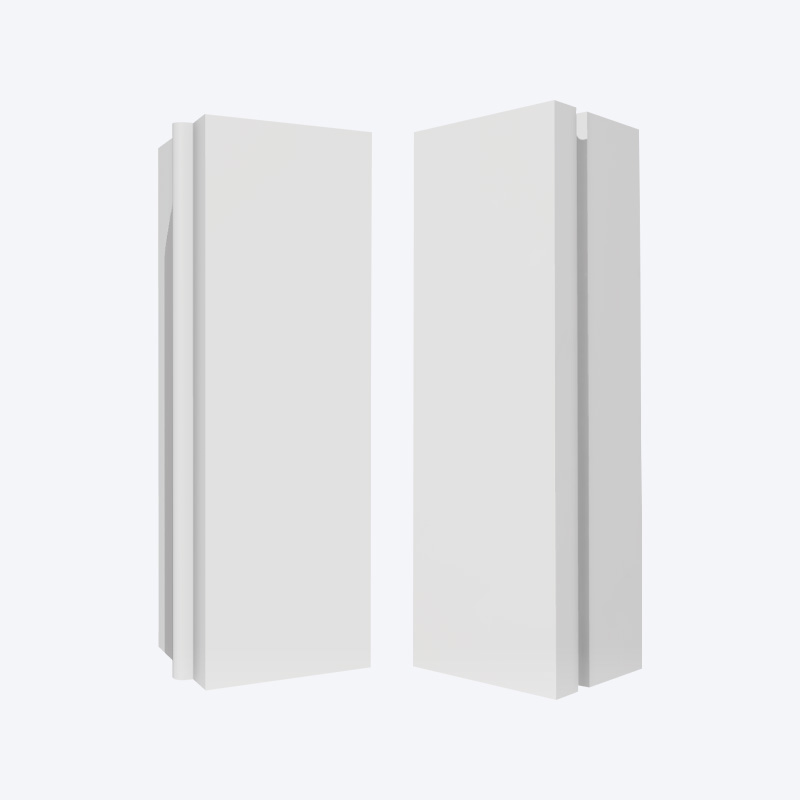

Нитрид кремния (Si₃N₄) — керамический материал, который благодаря своим уникальным свойствам становится все более популярным в металлообработке. Он высоко ценится за свою твердость, высокую термическую стабильность, превосходную износостойкость и химическую инертность, что делает его идеальным выбором для использования в экстремальных условиях обработки расплавленного металла. Роль дегазирующих роторов из нитрида кремния заключается в содействии процессу дегазации путем облегчения удаления растворенных газов из расплавленного металла.

Во время литья таких металлов, как алюминий, водород может растворяться в жидком металле из окружающей среды. Этот растворенный водород образует пузырьки газа во время охлаждения и затвердевания металла, что приводит к таким дефектам, как пористость. Роторы дегазации нитрида кремния работают за счет перемешивания расплавленного металла, что позволяет газу выйти наружу. Ротор можно погружать в расплавленный металл, и, вращаясь или перемешивая, он способствует диффузии водорода и других газов на поверхность, откуда их можно удалить. Это гарантирует, что конечный металлический продукт будет иметь желаемую чистоту и механические свойства.

Одним из наиболее существенных преимуществ нитрида кремния как материала для дегазации роторов являются его превосходные термические свойства. При обработке расплавленного металла ротор подвергается воздействию экстремальных температур, которые могут превышать 700°C. Способность нитрида кремния сохранять свою прочность и стабильность в таких средах имеет решающее значение для стабильного проведения процесса дегазации. В отличие от металлов, которые могут размягчаться или деформироваться под воздействием высоких температур, нитрид кремния сохраняет свою структурную целостность, гарантируя, что он продолжает эффективно функционировать в течение длительного времени без деградации.

Еще одной примечательной характеристикой нитрида кремния является его устойчивость к тепловому удару. Расплавленный металл может испытывать резкие колебания температуры во время разливки, что может привести к растрескиванию или разрушению материалов, не подходящих для таких условий. Однако нитрид кремния обладает высокой устойчивостью к тепловому удару и может выдерживать резкие изменения температуры без растрескивания, что увеличивает срок службы дегазационного ротора и снижает необходимость частой замены.

Помимо своих термических и механических свойств, нитрид кремния также демонстрирует выдающуюся химическую стойкость. Расплавленный металл может содержать различные примеси, включая хлор, серу или другие химически активные элементы, которые могут разъедать или разрушать материалы, используемые в дегазационном роторе. Химическая инертность нитрида кремния гарантирует, что он не подвергается воздействию этих агрессивных веществ, что позволяет ему сохранять свою функциональность даже в сложных условиях.

Использование дегазирующих роторов из нитрида кремния также приводит к повышению эффективности процесса и экономии затрат. Поскольку эти роторы более долговечны и устойчивы к износу и коррозии, чем традиционные роторы, изготовленные из металлов или керамики более низкого качества, они требуют менее частого обслуживания и замены. Это снижает эксплуатационные расходы литейных предприятий и производителей металлов. Кроме того, эффективность ротора в удалении газов означает, что процесс дегазации может быть завершен быстрее, что повышает общую эффективность производства и производительность.

Преимущества дегазирующих роторов из нитрида кремния выходят за рамки просто эксплуатационной эффективности. Они также способствуют экологической устойчивости. Повышая чистоту расплавленного металла, роторы из нитрида кремния уменьшают необходимость в дополнительных процессах очистки, которые в противном случае потребовали бы больше энергии и ресурсов. Таким образом, использование нитрида кремния согласуется с растущим спросом на устойчивые методы производства, поскольку помогает снизить воздействие операций литья металлов на окружающую среду.

Свяжитесь с нами для получения предложений и цен!

Просто дайте нам знать, что вы хотите, и мы свяжемся с вами как можно скорее!

简体中文

简体中文